TIPPS

CNC-Maschinen als Schlüssel für moderne Fertigung

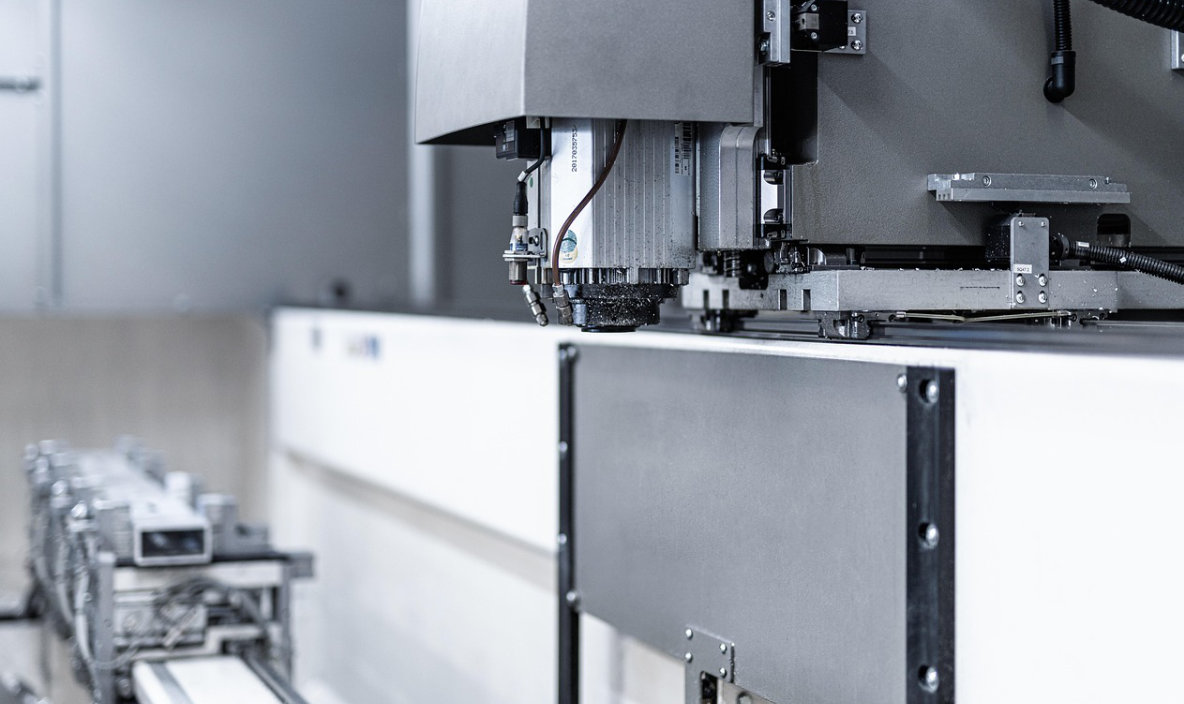

CNC-Maschinen sind längst nicht mehr nur eine Ergänzung in Produktionsbetrieben, sondern bilden heute deren technologisches Rückgrat. Sie ermöglichen die direkte Umsetzung einer technischen Zeichnung in ein serienmäßig gefertigtes Bauteil und garantieren dabei eine hohe Wiederholgenauigkeit und Präzision, die mit manuellen Verfahren nicht erreichbar ist. Im weiteren Verlauf dieses Artikels werden wir uns ansehen, wo und wie sich die CNC-Technologie am besten eignet, welche Maschinentypen am häufigsten verwendet werden und welche Einschränkungen in der Praxis zu berücksichtigen sind.

CNC-Maschinen sind längst nicht mehr nur eine Ergänzung in Produktionsbetrieben, sondern bilden heute deren technologisches Rückgrat. Sie ermöglichen die direkte Umsetzung einer technischen Zeichnung in ein serienmäßig gefertigtes Bauteil und garantieren dabei eine hohe Wiederholgenauigkeit und Präzision, die mit manuellen Verfahren nicht erreichbar ist. Im weiteren Verlauf dieses Artikels werden wir uns ansehen, wo und wie sich die CNC-Technologie am besten eignet, welche Maschinentypen am häufigsten verwendet werden und welche Einschränkungen in der Praxis zu berücksichtigen sind.

CNC-Drehmaschinen, Bearbeitungszentren und Fräsmaschinen

CNC-Drehmaschinen sind Maschinen zur Bearbeitung von rotationssymmetrischen Werkstücken wie Wellen, Hülsen oder Ringen. Ihre Konstruktion ermöglicht präzises Drehen entlang der Achse, und der Einsatz von Revolverkopf und Y/B-Achse ermöglicht die Durchführung komplexerer Bearbeitungen. Die wichtigsten technischen Parameter sind der maximale Drehdurchmesser und die maximale Drehlänge, die Spindeldrehzahl und die Stabilität des Spannsystems.

Der Vorteil von Drehmaschinen liegt in ihrer hohen Effizienz bei der Fertigung von zylindrischen Bauteilen. Kurze Zykluszeiten, einfache Spannvorrichtungen und eine hohe Prozessstabilität machen sie in vielen Serienanwendungen unersetzlich. Durch die Möglichkeit der Erweiterung um zusätzliche Achsen können Drehmaschinen auch komplexere Bearbeitungen ausführen, ohne dass die Maschine gewechselt werden muss. Ihre Einschränkung ist die geringere Flexibilität bei der Bearbeitung komplexer räumlicher Formen, die ein mehrachsiges Fräsen erfordern. In solchen Fällen sind Bearbeitungszentren oder Fräsmaschinen die bessere Lösung, da sie eine größere Freiheit bei der Oberflächenformgebung bieten.

CNC-Bearbeitungszentren sind vielseitige 3-, 4- und 5-Achsen-Maschinen, die Fräsen, Bohren, Gewindeschneiden und in einigen Konfigurationen auch Drehen ermöglichen. Ihre Konstruktion ermöglicht die Bearbeitung komplexer Werkstücke in einer Aufspannung, was die Produktionszeit erheblich verkürzt und die Wiederholgenauigkeit erhöht. Wichtige Parameter sind die Anzahl der Achsen, der Spindeltyp, das automatische Werkzeugwechselsystem (ATC) und die Möglichkeit der Integration in Palettiersysteme.

Zu den Hauptvorteilen von Bearbeitungszentren gehört die Fähigkeit, komplexe Vorgänge automatisiert und stabil auszuführen. Diese Maschinen eignen sich sowohl für die Einzel- als auch für die Serienfertigung und bieten hohe Qualität und Präzision. Nachteile von Bearbeitungszentren können die höheren Investitionskosten und die höheren Betriebsanforderungen sein, insbesondere bei der Kleinserienfertigung. Darüber hinaus erfordert die volle Ausschöpfung ihres Potenzials eine fortschrittliche CAM-Software und gut konzipierte Werkzeugwege.

CNC-Fräsmaschinen sind die optimale Lösung für die Bearbeitung von ebenen Flächen, Konturen, Taschen, Nuten und Präzisionsflächen. Ihre Konstruktion ermöglicht das Fräsen in mehreren Achsen. Wichtige Parameter sind der Verfahrweg, die Anzahl der Arbeitsachsen, der Spindeltyp, die Werkzeugwechselgeschwindigkeit und die Steifigkeit der gesamten Maschinenstruktur. Fräsmaschinen eignen sich als Ergänzung zu Drehmaschinen und Bearbeitungszentren in mehrstufigen Prozessen. Ihr Einsatz ist jedoch bei rotationssymmetrischen Werkstücken und sehr komplexen Formteilen, die gleichzeitig von mehreren Seiten bearbeitet werden müssen, eingeschränkt. In solchen Fällen ist ein Bearbeitungszentrum mit vollständiger 5-Achsen-Kinematik die bessere Wahl.

Was gewinnt der Hersteller real und was ist zu beachten?

Die Investition in CNC-Maschinen bringt vor allem messbare Vorteile, die sich in konkreten Zahlen niederschlagen. Der wichtigste davon ist die hohe Präzision und Wiederholgenauigkeit im Hundertstel-Millimeter-Bereich. Dadurch entspricht jedes weitere Teil dem Entwurf, was die Anzahl der Fehler reduziert und den Ausschuss verringert. Außerdem verkürzt sich die Produktionsvorbereitungszeit, was zu einer Steigerung der Produktivität bei gleichbleibender Stabilität des Produktionsprozesses führt. Ein weiterer Vorteil ist die einfache Skalierbarkeit von einzelnen Prototypen bis zur Serienfertigung, ohne dass eine Änderung der Technologie oder der Werkzeuge erforderlich ist.

Die Einführung von CNC ist nicht nur die Anschaffung einer Maschine. Es ist auch eine Investition in Werkzeuge, Software, Schulungen und regelmäßige Wartung. Die Kompetenzen des Teams aus Bedienern und Programmierern haben einen entscheidenden Einfluss auf die Effizienz der Maschinennutzung. Mangelnde technische Kenntnisse können zu Leistungseinbußen, Produktionsfehlern und sogar zu Schäden an Werkzeugen und Bauteilen führen. Ebenso wichtig ist der Zugang zum Service, da jeder Ausfall ohne technische Reaktion kostspielige Ausfallzeiten bedeutet. Bei schwierigen Werkstoffen wie gehärteten Stählen, Titan oder Verbundwerkstoffen reicht eine „stärkere” Maschine nicht aus, sondern es sind spezielle Werkzeuge und geeignete technologische Parameter erforderlich. Auch die Automatisierung löst keine Probleme, die durch einen schlecht konzipierten Prozess entstehen. Die Bearbeitungsabläufe müssen von Grund auf durchdacht sein.

Wie wählt man CNC-Maschinen aus – praktische Kriterien

Der Kaufentscheidung sollte eine Analyse einiger wichtiger Aspekte vorausgehen:

- Genauigkeit und Steifigkeit der Konstruktion – wirkt sich direkt auf die Bearbeitungsqualität aus, insbesondere bei harten Werkstoffen

- Anzahl der Arbeitsachsen – 3-Achsen-Maschinen eignen sich für einfachere Geometrien, 5-Achsen-Maschinen ermöglichen die Bearbeitung komplexer Teile in einer Aufspannung

- Steuerungssystem – sollte mit CAM- und ERP-Software kompatibel sein, was die Flexibilität und Effizienz erhöht

- Verfügbarkeit von Service und Ersatzteilen – lokaler technischer Support garantiert die Kontinuität der Produktion

- Automatisierungsoptionen – bei größeren Serien sollten Werkzeugmagazine, Laderoboter oder Palettiersysteme in Betracht gezogen werden

Wenn Sie bewährte Lösungen von renommierten Herstellern suchen, sollten Sie sich das Angebot von Cormak ansehen, einem erfahrenen Hersteller von CNC-Maschinen, der eine große Auswahl an Modellen anbietet, die die oben genannten Kriterien erfüllen.

Zusammenfassung

Die CNC-Technologie ist keine Innovation mehr, sondern ein Standard, der das Tempo und die Qualität der modernen Fertigung bestimmt. Ihre Stärke liegt in der Präzision, Skalierbarkeit und Automatisierbarkeit, die es Unternehmen ermöglichen, nicht nur über den Preis, sondern vor allem über Qualität und Wiederholgenauigkeit zu konkurrieren. Richtig ausgewählte Maschinen, unterstützt durch die Kompetenz des Teams und eine durchdachte Prozessorganisation, werden zu einem entscheidenden Faktor für den technologischen Vorsprung. Die Einführung von CNC allein garantiert noch keinen Erfolg. Es handelt sich um ein Werkzeug, das einen bewussten Ansatz erfordert, von der Bedarfsanalyse über die Auswahl der Ausrüstung bis hin zur Optimierung der Parameter und der Schulung des Personals. Nur dann kann das Potenzial dieser Technologie voll ausgeschöpft werden. CNC-Maschinen sind keine Kosten, sondern eine Investition in Stabilität, Flexibilität und Wachstum. Ein gut durchdachter Prozess, unterstützt durch eine angemessene technische Ausstattung, kann die Produktion in ein vorhersehbares, skalierbares und profitables System verwandeln.

.jpg)